Lavorazione di schermatura contro le radiazioni al tungsteno

.jpg)

Il processo di lavorazione della schermatura contro le radiazioni al tungsteno include principalmente forgiatura, trattamento termico, finitura del mulino, lucidatura, tornitura, filettatura, foratura e così via.

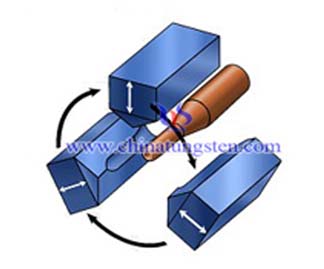

Forgiatura:

Il tungsteno e diverse leghe di tungsteno sono stati forgiati con successo in un ampio intervallo di temperature da 1800 a 3500F. Nella forgia dell'ugello a razzo, una riduzione dell'altezza della billetta di circa l'80% a temperature di forgiatura al di sotto della temperatura critica di ricristallizzazione è considerata essenziale. Ciò conferisce alla struttura fibrosa a grana fine e completamente lavorata caratteristica di elevata resistenza e buona duttilità a basse temperature di transizione.

Il tungsteno è generalmente forgiato nell'intervallo di temperatura di lavoro caldo-freddo in cui la durezza e la resistenza aumentano con l'aumentare delle riduzioni. Entrambi i sistemi mostrano una perditività crescente con la diminuzione delle dimensioni dei grani. Il maggior uso dei pezzi fucinati in tungsteno è stato nelle applicazioni con ugelli a razzo. La produzione di stampi di inserti per ugelli di tungsteno è stata ampiamente limitata alle billette preparate con le tecniche di metallurgia delle polveri a causa della loro precedente disponibilità rispetto al tungsteno fuso.

Trattamento termico:

Il trattamento termico è un gruppo di processi industriali e metallurgici utilizzati per alterare le proprietà fisiche, e talvolta chimiche, di un materiale. L'applicazione più comune è metallurgica. Il trattamento termico prevede l'uso di riscaldamento o raffreddamento, normalmente a temperature estreme, per ottenere un risultato desiderato come l'indurimento o l'ammorbidimento di un materiale. Le tecniche di trattamento termico comprendono ricottura, cementazione, rafforzamento delle precipitazioni, rinvenimento, normalizzazione e tempra. È interessante notare che mentre il termine trattamento termico si applica solo ai processi in cui il riscaldamento e il raffreddamento sono effettuati allo scopo specifico di alterare intenzionalmente le proprietà, il riscaldamento e il raffreddamento spesso si verificano incidentalmente durante altri processi produttivi come la fucinatura.

lucidatura:

La lucidatura è il processo per creare una superficie liscia e lucida strofinandola o usando un'azione chimica, lasciando una superficie con un riflesso speculare significativo. Il processo di lucidatura con abrasivi inizia con quelli grossolani e laureati a quelli fini.

La lucidatura utilizza strumenti di lucidatura e particelle abrasive o altri materiali lucidi per elaborare la superficie della schermatura del tungsteno. La lucidatura non può migliorare l'accuratezza delle dimensioni o delle forme geometriche del materiale, ma mirare ad ottenere una superficie liscia o una lucentezza speculare. A volte, la lucidatura viene utilizzata per rimuovere la lucentezza speculare. I materiali di tungsteno sono lucidati con smeriglio, che appartiene alla lucidatura grezza. Lucidatura fine necessaria per lucidare con agente lucidante, acqua e smeriglio. Gli agenti lucidanti generalmente contengono diatomite, allumina sinterizzata o non sinterizzata e polvere di ferro.

Turning:

La tornitura è un processo di lavorazione ingegneristico in cui un utensile da taglio, tipicamente un utensile non rotante, descrive un percorso utensile elicoidale spostandosi più o meno linearmente mentre il pezzo ruota. Gli assi di movimento dello strumento possono essere letteralmente una linea retta, oppure possono essere lungo un insieme di curve o angoli, ma sono essenzialmente lineari (nel senso non matematico). Di solito il termine "tornitura" è riservato alla generazione di superfici esterne da questa azione di taglio, mentre questa stessa azione di taglio essenziale applicata alle superfici interne (cioè fori, di un tipo o dell'altro) è detta "noiosa". Quindi la frase "girare e noioso" classifica la famiglia più grande di processi (essenzialmente simili). Il taglio di facce sul pezzo (cioè superfici perpendicolari al suo asse rotante), sia con utensili di tornitura che di alesatura, viene chiamato "fronte" e può essere raggruppato in una delle due categorie come sottoinsieme.