Tungsten Radyasyon Koruyucu İşleme

.jpg)

Tungsten radyasyon kalkanı işleme süreci ağırlıklı dövme, ısıl işlem, değirmen bitirme, parlatma, dönüm, iplik, delikli ve benzeri içerir.

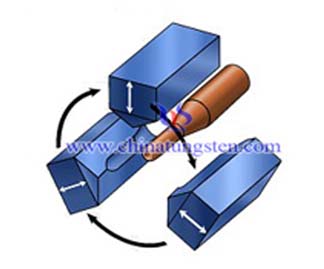

Dövme:

Tungsten ve birkaç tungsten alaşımları 1800 ila 3500F gibi düşük bir sıcaklık aralığında başarıyla üretildi. Roket nozul dövme işleminde, kritik yeniden kristalleşme sıcaklığının altındaki dövme sıcaklıklarında yaklaşık% 80'lik kütük yüksekliği azaltımı esastır. Bu, düşük geçiş sıcaklıklarında yüksek mukavemet ve iyi sünekliğin özelliği olan ince taneli, tamamen işlenmiş, lifli yapıyı verir.

Tungsten genellikle sertlik ve mukavemetin gittikçe artan azalmalar ile arttığı sıcak-soğuk çalışma sıcaklığı aralığında üretilmektedir. Her iki sistem de azalan tane büyüklüğü ile artan zorlama gösterir. Tungsten dövme için en büyük kullanım roket nozul uygulamalarında olmuştur. Tungsten nozul uçlarının üretim dövme işlemi, büyük ölçüde, dökme tungstenden daha erken mevcudiyetleri nedeniyle toz metalurjisi teknikleriyle hazırlanan kütüklerle sınırlandırılmıştır.

Isıl İşlem:

Isıl işlem, bir malzemenin fiziksel ve bazen kimyasal özelliklerini değiştirmek için kullanılan bir grup endüstriyel ve metal işleme işlemidir. En yaygın uygulama metalürjiktir. Isıl işlem, bir malzemenin sertleştirilmesi veya yumuşatılması gibi istenen bir sonuca ulaşmak için, normal olarak aşırı sıcaklıklara ısıtma veya soğutma işlemlerini içerir. Isıl işlem teknikleri, tavlama, kutu sertleştirme, çöktürme, temperleme, normalleştirme ve söndürme işlemlerini içerir. Isıl işlem terimi, sadece ısıtma ve soğutmanın özel olarak amaçlanan özelliklerin kasıtlı olarak değiştirilmesi için yapıldığı süreçler için geçerli iken, ısıtma ve soğutma işlemlerinin çoğu zaman dövme gibi diğer imalat işlemlerinde tesadüfen meydana geldiği dikkate değerdir.

Polisaj:

Polishing, pürüzsüz ve parlak bir yüzeyi sürtünerek veya kimyasal bir eylem yaparak ve belirgin bir yansıtıcı yansımaya sahip bir yüzey bırakarak oluşturma sürecidir. Aşındırıcılar ile cilalama işlemi kaba olanlar ve mezunlar ile ince olanlara başlar.

Polishing, tungsten korumanın yüzeyini işlemek için parlatma aleti ve aşındırıcı parçacıklar veya diğer polisaj malzemeleri kullanıyor. Parlatma, malzemenin boyutunun veya geometrik şekillerinin doğruluğunu iyileştiremez, ancak pürüzsüz bir yüzey veya speküler bir parlaklık elde etmeyi amaçlar. Bazen, parıltılı parlaklığı çıkarmak için parlatma kullanılır. Tungsten malzemeler ham parlatmaya ait olan zımpara ile cilalanır. Parlatma maddesi, su ve zımpara ile parlatmak için ince parlatma gereklidir. Parlatma maddeleri genellikle diatomit, sinterlenmiş veya sinterlenmemiş alümina ve demir tozu içerir.

torna:

Tornalama, genellikle döner olmayan bir takım biti olan bir kesici takımın, iş parçası dönerken az çok doğrusal hareket ederek sarmal bir takım yolunu tarif ettiği bir mühendislik işleme prosesidir. Aletin hareket eksenleri, tam anlamıyla düz bir çizgi olabilir ya da bir takım eğriler veya açılar boyunca olabilirler, fakat esas olarak doğrusaldırlar (nonatematik olarak). Genellikle "dönme" terimi, bu kesme hareketi ile dış yüzeylerin üretimi için ayrılırken, iç yüzeylere (yani, bir çeşit veya başka bir delik) uygulandığında aynı temel kesme etkisine "sıkıcı" denir. Böylece "dönüm ve sıkıcı" ifadesi daha büyük (esas olarak benzer) süreçleri kategorisine ayırır. İş parçasındaki yüzlerin kesilmesi (yani, dönme eksenine dik olan yüzeyler), bir tornalama veya sıkıcı aletle "yüzleşme" olarak adlandırılır ve her iki kategoriye de alt grup olarak yerleştirilebilir.