텅스텐 방사선 차폐 가공

.jpg)

텅스텐 방사선 차폐 가공 공정은 주로 단조, 열처리, 밀 가공, 연마, 터닝, 나사 가공, 홀 가공 등을 포함합니다.

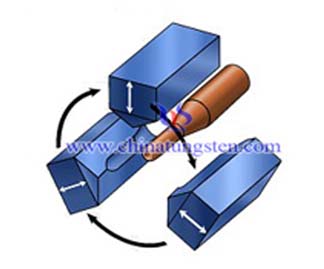

단조 :

텅스텐 및 여러 텅스텐 합금은 1800 ~ 3500F의 넓은 온도 범위에서 성공적으로 위조되었습니다. 로켓 노즐 단조에서 임계 재결정 온도 미만의 단조 온도에서 약 80 %의 빌 렛 높이 감소가 필수적이라고 간주됩니다. 이것은 낮은 전이 온도에서 고강도 및 양호한 연성을 특징으로하는 세밀하고 완전히 가공 된 섬유 구조를 부여합니다.

텅스텐은 일반적으로 냉간 가공 온도 범위에서 단조되며 경도 및 강도는 감소량이 증가함에 따라 증가합니다. 두 시스템 모두 그레인 크기가 작아짐에 따라 증가하는 위조성을 나타냅니다. 텅스텐 단조 제품의 가장 큰 용도는 로켓 노즐 어플리케이션에 있습니다. 텅스텐 노즐 인서트의 생산 단조는 주조 텅스텐보다 초기 가용성 때문에 분말 야금 기술로 제조 된 빌렛에 크게 제한되어 왔습니다.

열처리 :

열처리는 재료의 물리적, 때로는 화학적 인 특성을 변경하는 데 사용되는 산업 및 금속 가공 프로세스 그룹입니다. 가장 일반적인 응용 프로그램은 야금입니다. 열처리는 재료의 경화 또는 연화와 같은 원하는 결과를 얻기 위해 일반적으로 극한 온도까지 가열 또는 냉각을 사용합니다. 열처리 기술에는 어닐링, 표면 경화, 강수 강화, 템퍼링, 노멀라이징 및 담금질이 포함됩니다. 열처리라는 용어는 의도적으로 특성을 변경하는 특정 목적을 위해 가열 및 냉각이 이루어지는 공정에만 적용되는 반면, 단조와 같은 다른 제조 공정 중에 우발적으로 가열 및 냉각이 종종 발생한다는 것은 주목할 만하다.

폴리싱 :

연마는 광택을 내거나 화학 작용을 사용하여 매끄럽고 반짝이는 표면을 만들어 표면에 중요한 반사를 남깁니다. 연마재로 연마하는 과정은 거친 연마재로 시작하여 졸업생부터 고급 연마재로 시작합니다.

연마는 연마 도구와 연마 입자 또는 기타 광택 용지를 사용하여 텅스텐 차폐 표면을 처리합니다. 연마는 소재의 크기 또는 기하학적 모양의 정확성을 향상시킬 수 없지만 매끄러운 표면 또는 반사 광택을 얻는 것을 목표로합니다. 때로는 광택이 반사를 제거하는 데 사용됩니다. 텅스텐 재료는 에머리로 연마되며, 이는 원유 연마에 속합니다. 연마제, 물 및 에머리로 연마 할 때 미세 연마. 연마제는 일반적으로 규조토, 소결 또는 비 소성 된 알루미나 및 철분 분말을 함유한다.

전환 :

터닝은 공작물이 회전하는 동안 일반적으로 비 회전 공구 비트 인 절삭 공구가 다소 선형으로 움직여 나선형 공구 경로를 기술하는 엔지니어링 가공 프로세스입니다. 공구의 이동 축은 말 그대로 직선이거나 곡선 또는 각도의 일부 집합을 따라있을 수 있지만 본질적으로 선형이 아닙니다 (비 수학적 의미에서). 일반적으로 "터닝"이라는 용어는이 절삭 작용에 의해 외부 표면이 생성되도록 예약되어 있지만 내부 표면 (즉, 한 종류 또는 다른 구멍)에 적용될 때 이와 동일한 필수 절삭 동작을 "보링"이라고합니다. 따라서 "터닝 및 보링"이라는 구는 더 큰 계열의 (본질적으로 유사한) 프로세스를 범주화합니다. 선삭 공구 또는 보링 공구를 사용하든간에 공작물의면 절단 (즉, 회전 축에 수직 인 표면)은 "면"이라고하며 하위 카테고리로 두 카테고리 중 하나로 묶을 수 있습니다.