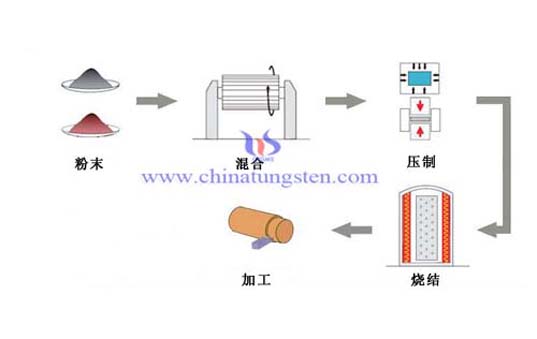

钨屏蔽件生产流程

钨屏蔽件生产主要工艺为混料,压制,烧结,加工。

混料通常是指一种粉末不同批次或物理性能的粉末及两种以上不同成分的粉末混合的均匀的过程,混合的目的主要是使粉末物理性能更加一致,富集性杂质均化,进行颗粒搭配,加入其他不同元素粉末,加入粘结剂润滑剂等。钨合金采用干法混合,混合时同时加入不低于90%的钨粉及其他金属粉末如镍、铁、铜等,及润滑剂在同一混料器内进行,加入的润滑剂多为酒精与甘油的混合液。钨及合金粉末采用粉末混料时,桶内应放置合适量的钨球及钨块。

压制成型一般分为钢模压制成型和冷等静压成型。钢模压制成型是普通压模成型的主要方法,主要设备为压力机和压模,压力机有机械式、液压式、机械-液压组合式。钨及钨合金钢模压制主要采用液压机。钨及钨合金压制与产品的牌号及润滑条件有关,一般压制压力在100~600MPa范围。冷等静压成型是借助高压泵的作用把流体介质(气体或液体,液体为水或油)压入耐高温的缸体米粉容器内,高压流体的静压力直接作用在弹性模套内的粉末上,粉末体在同一时间内在各个方向上均匀受压而获得密度分布均匀和强度较高的压坯。

烧结工艺是钨合金屏蔽件的主要生产工艺。烧结是一种热处理工艺,压坯或送装粉末体的强度和密度都是很低的。为了提高压坯或送装粉末体的强度,需要在适当的条件下进行热处理。这就是把压坯或松装粉末体加热到其基本组元熔点以下的温度(约0.7~0.8T绝对熔点),并在此温度下保温,从而是粉末颗粒结合起来,改善其性能。

烧结对钨合金屏蔽件的性能有着决定性的影响。烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加,而且在大多数的情况下,其密度也提高。在烧结过程中,压坯要经历一系列的物理化学变化,开始是水分或有机物的蒸发或挥发,吸附气体的排除,应力的消除,粉末颗粒表面氧化物的还原;继之是原子间发生扩散,粘帖流动和塑性流动,颗粒间的接触面增大,发生再结晶,晶粒长大等等。

加工有锻造,铣光,磨光,车光,螺纹制作,取孔等。中钨在线可根据客户的需要在产品上刻各种文字,文字深度一般为0.5毫米。我公司也可根据客户的需求对产品进行电镀,一般可镀镍使产品表面更加光亮。